1 前言

燒結(jié)的生產(chǎn)工藝穩(wěn)定性,取決于水碳的平衡穩(wěn)定,而關(guān)鍵在于原料水分的分配與控制,為進(jìn)一步降本增效,改善高爐爐料結(jié)構(gòu),深挖現(xiàn)我廠燒結(jié)機(jī)生產(chǎn)潛力,根據(jù)目前我廠燒結(jié)機(jī)工藝及日常給料狀況,進(jìn)行分析。通過半年的生產(chǎn)實(shí)踐,改善了燒結(jié)料的水分波動(dòng),使燒結(jié)生產(chǎn)進(jìn)一步平衡穩(wěn)定以及提高了燒結(jié)礦的產(chǎn)質(zhì)量。

2 水分在燒結(jié)生產(chǎn)中的作用

2.1 混合料加水的目的

燒結(jié)物料在經(jīng)過混合制粒前,其粒度較細(xì),如含鐵原料中精礦粉含0-3mm粒級(jí)60%以上,而熔劑及燃料在原料準(zhǔn)備過程中均經(jīng)過了破碎加工,其中0-3mm部分含量在80%以上,尤其是其中<0.5mm粉末約占總重量的40%左右,這樣細(xì)粒級(jí)的原料在進(jìn)行燒結(jié)時(shí)會(huì)嚴(yán)重影響燒結(jié)料層的透氣性,甚**在進(jìn)行抽風(fēng)燒結(jié)時(shí)會(huì)被通過料層的氣流帶走,造成原料的流失,嚴(yán)重影響燒結(jié)過程的正常進(jìn)行。因此,必須對(duì)各原料組分進(jìn)行混合與制粒,使其成為粒度相對(duì)均勻且較粗的混合料,以此提高料層透氣性。

燒結(jié)所使用的原料包括含鐵原料、熔劑和燃料,這些物料都含有一定量的原始水分,但其水分值達(dá)不到燒結(jié)要求,因此,在燒結(jié)混合過程中要根據(jù)原始水分的大小分別在一次混合與二次混合時(shí)補(bǔ)充水分。

一次混合主要目的是加水潤濕、混勻,使混合料水分、粒度及料中各組分均勻分布,而二次混合除繼續(xù)混勻外,還要進(jìn)行補(bǔ)充潤濕,其主要目的是制粒,此時(shí)還可以以蒸汽的形式補(bǔ)充水分,同時(shí)起到預(yù)熱物料的作用,可以強(qiáng)化燒結(jié)過程。

2.2 水分對(duì)燒結(jié)料層透氣性的影響

燒結(jié)料中含結(jié)晶水和物理水,前者主要來源于礦石本身,后者來源于物料的外來添加水。在粉狀的燒結(jié)料中加水,主要是有助于混合料的成球、制粒,改善料層的透氣性;其次是在燒結(jié)過程中,水分有吸熱、傳熱功能,能有效改善或增加料層的熱交換條件;再次是降低物料表面粗糙度,在類似潤滑劑作用下,供給了燒結(jié)燃燒過程微量的氧,減少了氣流阻力,強(qiáng)化燒結(jié)過程。如水分過干時(shí),會(huì)出現(xiàn)點(diǎn)火時(shí)火焰外噴,表面結(jié)不成塊,機(jī)尾出現(xiàn)夾生料,返礦上升,燒結(jié)成品率降低,燒結(jié)礦的強(qiáng)度也同時(shí)降低。如出現(xiàn)水分過大時(shí),會(huì)增加燒結(jié)過濕層的厚度,增加了氣流阻力,惡化了燒結(jié)透氣性,降低燒結(jié)垂直燒結(jié)速度,降低燒結(jié)礦產(chǎn)量。

實(shí)踐證明,燒結(jié)**佳水分值比混合料**佳制粒水分值低0.5-1.0%,根據(jù)混合料水分大小調(diào)節(jié)加水,主要是為了造球。經(jīng)過混合料造球,減少了0-3mm級(jí)別含量,可以在很大程度上提高燒結(jié)料層透氣性,增加燒結(jié)產(chǎn)量和提高質(zhì)量。值得說明的是,球粒過大,垂直燒結(jié)速度會(huì)降低,產(chǎn)量降低。

3 水分分析與控制

3.1 混合料水分組成分析

根據(jù)上述水分作用機(jī)理,聯(lián)系我廠燒結(jié)生產(chǎn)實(shí)際,就可以通過加水控制使混合料的水分達(dá)到**佳狀態(tài)。燒結(jié)料的水分包括物料原有水分、一二混加水水分、二混蒸汽吸收水分和混合料礦槽預(yù)熱蒸汽水分。原則上一混混勻、加水潤濕、制粒造球,二混進(jìn)一步造球,同時(shí)通蒸汽預(yù)熱,圓輥布料斗再通蒸汽進(jìn)行預(yù)熱。

混合料中水分有五種存在形態(tài):吸附水、薄膜水、分子結(jié)合水、毛細(xì)水及重力水。其中吸附水是物料固有的表面水分,不能自由流動(dòng),對(duì)制粒不起作用,而重力水則會(huì)在重力作用下發(fā)生遷移,使混合料出現(xiàn)滴水現(xiàn)象,它對(duì)制粒過程有害。這五種形態(tài)的水是隨著物料中水分值的增大逐漸出現(xiàn)的,因此,對(duì)混合料加水控制就是要使物料中的水分保持在**大分子結(jié)合水階段,而不致于出現(xiàn)重力水。

混合料造球分為三個(gè)階段:形成母球,母球長大,長大的母球密實(shí),這三個(gè)階段都是在水分的作用下完成的。

形成母球:物料加水潤濕到**大分子結(jié)合水后,以返礦顆粒為核心開始形成母球,當(dāng)物料繼續(xù)加水潤濕到毛細(xì)水階段時(shí),潤濕的物料受到滾動(dòng)和搓動(dòng)的作用,借助毛細(xì)力作用,顆粒被拉向毛細(xì)水的中心形成母球,即毛細(xì)水含量較高的緊密顆粒的集合體。

母球長大:當(dāng)加水適量時(shí),母球表面水分含量接近適宜的毛細(xì)水含量,在其他礦粉中水分含量較低,接近**大分子結(jié)合水量,母球在造球機(jī)內(nèi)滾動(dòng),進(jìn)一步壓緊,物料之間毛細(xì)管形狀和尺寸發(fā)生改變,過剩的毛細(xì)水?dāng)D壓到母球表面,在運(yùn)動(dòng)中粘上潤濕程度相對(duì)較低的顆粒,多次重復(fù)之后,母球進(jìn)一步長大。

長大母球密實(shí):長大到符合標(biāo)準(zhǔn)要求尺寸的生球在滾動(dòng)和搓動(dòng)機(jī)械作用下,使生球內(nèi)顆粒按接觸面積**大進(jìn)行排列,使生球內(nèi)顆粒進(jìn)一步壓緊,若干顆粒共有一個(gè)薄膜層,形成生球,其中各顆粒靠分子粘結(jié)力,毛細(xì)力和內(nèi)摩擦力作用相互結(jié)合,機(jī)械強(qiáng)度增大,若全部毛細(xì)水由生球中排出,則得到機(jī)械強(qiáng)度**大的生球。

混合料造球機(jī)理可概括為:滴水成核,霧化長大,無水密實(shí)。

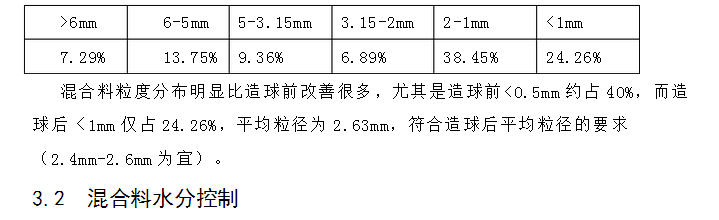

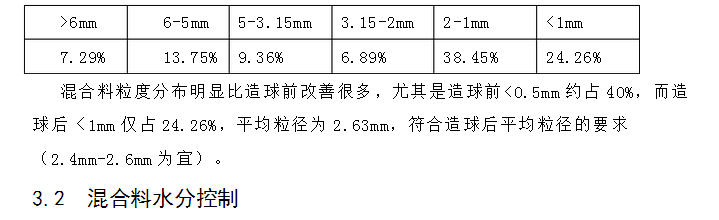

實(shí)踐證明,燒結(jié)**佳水分值比混合料**佳制粒水分值低0.5-1.0%,根據(jù)混合料水分大小調(diào)節(jié)加水,主要是為了造球。經(jīng)過混合料造球,減少了0-3mm級(jí)別含量,可以在很大程度上提高燒結(jié)料層透氣性,增加燒結(jié)產(chǎn)量和提高質(zhì)量。值得說明的是,球粒過大,垂直燒結(jié)速度會(huì)降低,產(chǎn)量降低。 #p#分頁標(biāo)題#e#

表3-1 2007年9月份實(shí)測二次混合后物料粒度為(五次平均值):

3.2.1混合料中的水分含量是決定制粒效果的關(guān)鍵因素

燒結(jié)混合料中的水分含量是決定制粒效果的關(guān)鍵因素之一,當(dāng)燒結(jié)混合料水分控制為7%左右時(shí),燒結(jié)混合料的制粒效果比較好,過高和過低的水分對(duì)改善燒結(jié)混合料的制粒效果都是不利的。圓筒混料機(jī)的填充率和轉(zhuǎn)速對(duì)燒結(jié)混合料混勻造球效果**關(guān)重要,直徑600mm 的圓筒混料機(jī)的適宜填充率為10%左右,適宜轉(zhuǎn)速為20rpm 左右。混勻造球時(shí)間在很大程度上決定著燒結(jié)混合料的混勻造球效果的好壞,混勻造球時(shí)間越長,燒結(jié)混合料的混勻造球效果越好,但混勻造球時(shí)間超過7min 后,燒結(jié)混合料的混勻造球效果改善幅度比較小。

3.2.2 一混水分控制

一般一混水分控制在6.0±0.2%,對(duì)造球效果**理想。根據(jù)礦種親水性不同,適當(dāng)調(diào)節(jié)水分,一般親水性好,粒度較細(xì)的精礦粉相應(yīng)少0.2%的水分,因?yàn)樗直怀浞治眨灰自谳斔瓦^程中揮發(fā)而損耗。粗粒度,親水性差的物料相應(yīng)增加0.2 %水分左右,因為混合料水分沒有被充分吸收進(jìn)物料中,吸咐在物料表面的水分相對(duì)在運(yùn)輸過程中蒸發(fā)而走失。

在一混出料口用肉眼觀測判斷水分:水分過小時(shí),下料處有少量的粉未,混合料松散,小球顆粒甚少,粒度細(xì),手握不能成團(tuán);水分適宜時(shí),色澤均勻,料面無特殊光澤,在皮帶上基本成自然堆角,不粘不散,細(xì)粉較少,手握成團(tuán),有柔和感,但不粘手或有少量的粉料粘在手上,抖動(dòng)即散,有微觀上的小球顆粒分布;水分過大時(shí),物料粘性增加,皮帶上很不均勻,在物料表面可以看到未吸收的水分,料有深色光澤,手握成團(tuán),抖動(dòng)不易散開,有泥質(zhì)粘在手上。

從生產(chǎn)實(shí)踐可以證明,當(dāng)一混水分上下波動(dòng)超過0.4%以上,對(duì)燒結(jié)的產(chǎn)質(zhì)量影響很大。造成一混水分波動(dòng)的原因很多,一般要求混勻礦水分在7.2%左右,白云石、石灰石水分在3%左右,焦粉水分在10%左右,生石灰水分要確保充分消化,冷返礦配量及配料量的增減要相對(duì)的穩(wěn)定,有利于一混加水控制及穩(wěn)定。物料原始水分過濕、過干都不利,如果物料相對(duì)過濕,水分基本飽和形成泥狀,無法提供一混加水潤濕、造球條件,物料過干雖然可以充分混勻,但在加水過程中,物料吸水過快,形不成制粒核心,對(duì)成球速度及強(qiáng)度不利。所以所有的來料物理含水量要滿足混勻、制粒所必須的空間和條件。

3.2.3 二混水分控制

物料進(jìn)入二次混合機(jī)后,在水蒸汽下進(jìn)一步被潤濕、制粒。吸水大約在0.4%-0.5%左右。料溫在露點(diǎn)以上,在主機(jī)布料過程中會(huì)損失0.1%左右的水分蒸發(fā),故燒結(jié)料水分一般在6.8±0.2較理想。

3.2.4 預(yù)熱蒸汽控制

由于我廠混合料溫一直較低,故采用二混圓筒和機(jī)頭布料斗通蒸汽預(yù)熱來提高料溫。在料溫提高的同時(shí),蒸汽中含有的水分對(duì)混合料水分也產(chǎn)生了一定的影響。在生產(chǎn)過程中我們一般都是在保證燒結(jié)料水分穩(wěn)定的前提下盡量加大蒸汽量來提高料溫。

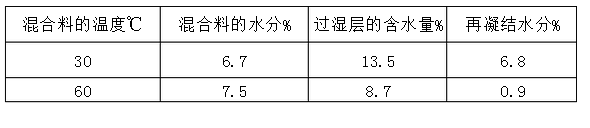

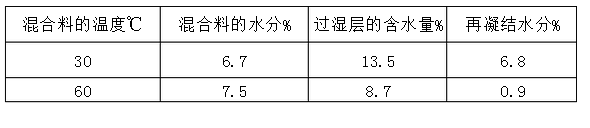

表4-1 燒結(jié)料溫度與過濕層水分的關(guān)系

從表4-1可以看出,當(dāng)燒結(jié)料溫由原來的30℃,提高到60℃時(shí),再凝結(jié)水分就大量減少了,幾乎接近不再凝結(jié)了。再凝結(jié)水分減少,保證過濕帶水分仍在混合料**佳水分范圍內(nèi),使燒結(jié)料層透氣性得到了改善,燒結(jié)生產(chǎn)率顯著提高。

3.2.5 燒結(jié)過程水分的判斷與控制

在長期的生產(chǎn)實(shí)踐中,根據(jù)燒結(jié)生產(chǎn)過程的主要因素,把提高生產(chǎn)能力的經(jīng)驗(yàn)做了歸納,提出了20字的技術(shù)操作方針:“精心備料、穩(wěn)定水碳、減少漏風(fēng)、低碳厚料、燒透篩盡”。

其中“穩(wěn)定水碳”是穩(wěn)定生產(chǎn)的保證條件。是指燒結(jié)料的水分、固定碳的含量要符合燒結(jié)的要求,且波動(dòng)要小。燒結(jié)料的適宜水分是保證造球、改善料層透氣性的重要條件。燒結(jié)料中的固定碳是燒結(jié)過程的主要熱源。減少燒結(jié)料水、碳的波動(dòng)就為燒結(jié)機(jī)的穩(wěn)定操作創(chuàng)造了條件。因此,穩(wěn)定水、碳是穩(wěn)定燒結(jié)生產(chǎn)的關(guān)鍵性措施。

燒結(jié)過程中,混合料水分適宜時(shí),臺(tái)車料面平整,點(diǎn)火火焰不外噴,機(jī)尾燒結(jié)礦斷面解理整齊。

混合料水分的變化除可以從機(jī)頭直接取混合料觀察外,機(jī)頭機(jī)尾的儀表也都有反映。水分過高時(shí),下料不暢,布料器下的料面出現(xiàn)魚鱗片狀,臺(tái)車料面不平整,料層自動(dòng)減薄,嚴(yán)重時(shí)點(diǎn)火火焰外噴,出點(diǎn)火器后料面點(diǎn)火不好,總管負(fù)壓升高,有時(shí)急劇升高,總管廢氣溫度急劇下降,機(jī)尾燒結(jié)礦層斷面紅火層變暗,強(qiáng)度變差。有窩料“花臉”,出現(xiàn)潮濕層。水分過小時(shí),臺(tái)車料面光,料層自動(dòng)加厚,點(diǎn)火火焰外撲,料面濺小火星,出點(diǎn)火器后的料面有浮灰,燒結(jié)過程下移緩慢,總管負(fù)壓升高,廢氣溫度下降,機(jī)尾燒結(jié)礦呈“花臉”,粉塵飛揚(yáng)。水分不勻時(shí),點(diǎn)火不勻,機(jī)尾燒結(jié)礦斷面出現(xiàn)“花臉”, 燒不透的現(xiàn)象,燒結(jié)礦孔小且發(fā)松疏散。 #p#分頁標(biāo)題#e#

如果發(fā)現(xiàn)燒結(jié)料水分異常,燒結(jié)工要及時(shí)與二次混合聯(lián)系,并針對(duì)情況采取

相應(yīng)的措施。一般應(yīng)采取固定料層、調(diào)整機(jī)速的方法,水分偏大時(shí)減輕壓料,適當(dāng)提高點(diǎn)火溫度和配碳量或降低機(jī)速,只有在萬不得已的情況下,才允許減薄料層厚度。

4 影響物料水分控制的不利因素及解決措施

(1)由于燒結(jié)一混供水水壓很不穩(wěn),給燒結(jié)料的水分控制帶來很水大的影響。后通過改造,增加了穩(wěn)壓泵,穩(wěn)定了一混的水壓,穩(wěn)定了燒結(jié)料的水分。 (2)一混加水噴頭太大,無法霧化,建議更換噴頭或在現(xiàn)有噴頭處安裝高壓空氣,達(dá)到霧化效果。

(3)來料干濕不均,特別是混勻礦下雨天水分有8%~9%左右,生石灰及一混根本不用加水,不利混勻、成球。一般要求混勻礦水分在7.2%左右。在夏季水分會(huì)較干,在6.0%~7.0%左右,就要求料場在堆料時(shí)進(jìn)行打水。還必須加強(qiáng)對(duì)料場堆料、取料進(jìn)行系統(tǒng)科學(xué)分析和管理,滿足燒結(jié)生產(chǎn)工藝需要。

(4)焦粉的原始水分很不穩(wěn)定,高時(shí)有19%左右,低時(shí)一般9%左右,造成了實(shí)際配碳量的波動(dòng),影響了燒結(jié)生產(chǎn)。建議對(duì)焦粉進(jìn)行室內(nèi)貯存,有利于焦粉的水分的控制。 (5)生石灰消化水的波動(dòng)依然是影響一混水分的**主要因素,建議在堅(jiān)持現(xiàn)有生石灰供應(yīng)單位進(jìn)行進(jìn)料分倉使用的同時(shí),對(duì)生石灰加水消化安裝流量表,確保生石灰加水操作平穩(wěn)。減少一混的水分波動(dòng)。

(6)二混蒸汽分布不勻,燒結(jié)機(jī)上混合料水分及料溫有偏差,調(diào)節(jié)閥門難以控制,后通過改造蒸汽總管,增裝分配蒸汽脫水器包,確保了燒結(jié)機(jī)料溫及水分的均衡性,并有效杜jue了燒結(jié)機(jī)的水分和料溫偏差引起的產(chǎn)能差異及機(jī)尾判斷差異。

(7)目前我廠采用的是二混和圓輥上的小漏斗加蒸汽進(jìn)行預(yù)熱,但由于圓輥上的小漏斗一周有數(shù)個(gè)蒸汽閥門控制,造成四周的混合料偏濕,一般相差0.2%左右的水分,混合料料溫也相差較大,一般相差15~20℃左右,也就造成臺(tái)車兩邊的料點(diǎn)火不好,影響了表面的燒結(jié)礦強(qiáng)度。

(8)燒結(jié)機(jī)上要嚴(yán)格控制燒結(jié)終點(diǎn)溫度,一般要求倒數(shù)第二只風(fēng)箱溫度在280℃以上,確保燒透燒好,減少返礦生成,并要嚴(yán)格控制返礦的流量穩(wěn)定,減少一混的水分的波動(dòng),一般正常情況下30%左右。

5 結(jié)論

本文先從理論上分析了水分對(duì)燒結(jié)生產(chǎn)的作用,認(rèn)為水分對(duì)強(qiáng)化混合料制粒、增強(qiáng)料層透氣性、加快垂直燒結(jié)速度和提高燒結(jié)產(chǎn)質(zhì)量有著重要作用,然后結(jié)合燒結(jié)廠生產(chǎn)實(shí)際,總結(jié)了實(shí)際生產(chǎn)中的水分分析與控制,通過一、二混加水控制和預(yù)熱蒸汽控制,使混合料保持適宜的水分含量。**后針對(duì)影響物料水分不均的不利因素,闡述了改進(jìn)方案和解決措施。