高爐趨于大型化及高噴煤量的技術發展,對焦炭指標相應地提出了更高的要求。長期以來,在焦化工程技術人員的一致努力下,焦炭各項主要技術指標在全G排名中一直處于前茅,焦炭冷態強度指標及熱態指標相對比較穩定而且符合高爐操作。為煉鐵降低焦比,提高高爐利用系數打下了良好的基礎。然而焦炭水分指標,雖不做為主要考核指標,但它對高爐的影響是:每增加1%的水分約增加焦炭用量1.1~1.3%。當入爐焦炭水分發生波動,不能及時知道焦炭水分準確含量時,會影響配料準確性。因此,降低焦炭水分,提高水分的穩定性成為焦化工程技術人員的攻關課題。

一、 現狀:焦炭熄焦方法,直接影響著焦炭水分的含量。現有常用工藝有:常規濕法熄焦法;干法熄焦法;低水份熄焦法。此三種熄焦方法,在投資上,G產干法熄焦法投資較大,熄焦水分小于1%,處理效果**好,是G家重點推廣工藝。低水熄焦是美聯鋼設計推廣的,熄焦水分在3%左右。常規濕法熄焦方法熄焦水分6~8%,并且穩定率低。

二、 目標:我G現有幾家焦化廠在應用低水份熄焦以后,效果比較明顯。水份降為3%左右。低水份熄焦工藝主要包括:工藝管道——熄焦水泵、高位槽、管道、噴頭;一點定位熄焦車;控制系統。而當時公司資金緊缺,如何在**短時間內,改變焦炭水分高的問題,成為當務之急。公司及焦化技術人員通過對G內焦化廠詳細考察,為節約資金,我們決定采用低水份熄焦工藝的關鍵部分——噴嘴進行熄焦技術改造,在**短時間內達到**好的效果。噴嘴及設備安裝投資費用為22萬元。改造后確保焦炭水分穩定且降低為5%以下。

三、 改造前后工藝對比:

1、 改造前工藝狀況及存在問題:原工藝焦炭熄滅采用管子上開孔噴

淋水的傳統工藝,堵塞較嚴重,熄焦時間較長且有紅焦,熄焦后含水不穩定,含水在6~8%之間。

2、 改造后工藝狀況:根據工藝要求,在保持原有的供水泵、閥門、

總水管不變的條件下,重新制做一對¢200的新鑄鐵管,通過變徑彎管與總管聯接。總管多余部分用盲板堵上。在新增兩條支管上每條裝9只、共18只大流量實心錐形噴嘴,用法蘭聯接。改造后,由于噴嘴通孔直徑是原來的一倍多,不易堵塞;噴水有力且能夠將焦車上的焦炭全覆蓋,隔jue與空氣接觸,可以實現焦炭窒息熄火,防止紅焦。降低焦炭熄焦時間,節約水量,使焦炭水分控制在小于5%以內。

3、 改造中出現問題及措施:2005年9月1號開工,9月30號完工。

然而在運行三個月當中,水分一直不盡人意,與改造前雖有降低,但降低幅度不大,經過仔細觀察及研究,發現主要原因在噴嘴的角度及排列上,噴嘴屬于錐形噴頭,角度對焦炭影響**關重要。因此,根據實地進行噴嘴角度調整,并將尾部兩個噴嘴向中間靠攏。并對熄焦水時間進行控制,經過一段時間的調試,直**2006年4月份焦炭水分有明顯提高。

4、 效果:經過5個月的工藝摸索,在2006年4月份,水分有了明顯

的改關。

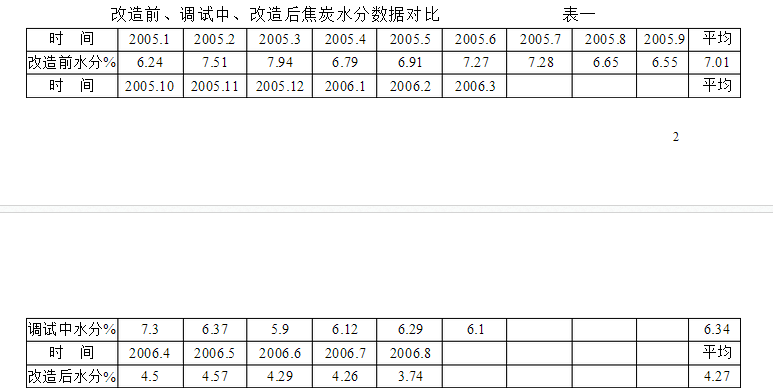

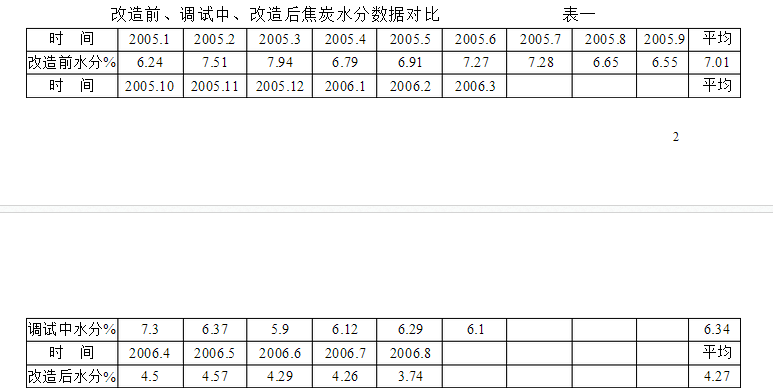

從以上表可以看出:改造前水分平均為7.01%;調試中水分平均為6.34%;改造后水分平均為4.27%。改造后的水分較改造前水分平均降低了2.74%,達到了目標。

改造后焦化廠熄焦時間由原來的2分30秒降**1分55秒;水量降**原來的4/5;且焦炭水分降低2-3%。

5、結論:

①、改造后熄焦時間降低了35秒,水分用量是原來的4/5; ②、焦炭水分降低了2-3%。

③、焦炭水分的降低及穩定,為高爐操作穩定打下了良好的基礎。