各種理化指標測定在現(xiàn)場的應(yīng)用

(一)水分:

水分表示油品種含水量的多少,用質(zhì)量百分數(shù)表示。

一般情況下,潤滑油中進水會將油乳化變成乳白色或黃色,水過多還會有分層現(xiàn)象。水會以沉積水、結(jié)合水、溶解水三種形態(tài)存在于油中。

危害:潤滑油中如有水分存在,將破壞潤滑油膜使?jié)櫥Ч儾睿铀儆椭杏袡C酸對金屬的腐蝕,水分還造成對機械設(shè)備的銹蝕,并導(dǎo)致潤滑油的添加劑失效,使?jié)櫥偷牡蜏亓鲃有宰儾睿?*結(jié)冰、阻塞油路,妨礙潤滑油的循環(huán)及供油。水分存在時,潤滑油乳化的可能性加大。當(dāng)溫度升高時,水分將會形成氣泡,不但破壞油膜、危及潤滑而且還因此影響潤滑油的循環(huán)和供油。因此,潤滑油在使用前必須檢查有無水分,如有必須設(shè)法脫水。 換油標準:SH/T0476-92液壓油水分>0.1%換油

SH/T0586-94閉式工業(yè)齒輪油水分>0.5%換油

總之,根據(jù)科學(xué)多次的驗證與總結(jié):當(dāng)潤滑油中的水分超越0.1%時,設(shè)備的滾動軸承使用壽命下降65%,含水分的潤滑油承載能力大幅下降。

進水原因:

1、呼吸器(透氣孔)有故障,由于工礦條件潮濕,將設(shè)備內(nèi)部熱的空氣與外界潮濕空氣交換,形成水分將潤滑油乳化。

2、設(shè)備密封不良好,將水分滲入設(shè)備中將潤滑油乳化。 3、換油操作不當(dāng),將水混入潤滑油中。

4、添加劑的嚴重損耗導(dǎo)致某些化學(xué)成分之間相互反應(yīng)生成水。 5、冷卻水的進入嚴重導(dǎo)致潤滑油的乳化。

因此水分的增加會使添加劑失效、造成腐蝕磨損和銹蝕、降低潤滑能力、生成油泥散熱不良**終導(dǎo)致工作能力下降。

在G標中規(guī)定:一般的設(shè)備潤滑油的水分應(yīng)控制在0.1%以下,要延長設(shè)備使用壽命則應(yīng)控制在0.03%“痕跡”以下,但根據(jù)工礦實際條件很難做到這步,所以在理化指標的測定上有一定的寬限,一般SH/T0476-92液壓油水分>0.1%換油,SH/T0586-94閉式工業(yè)齒輪油水分>0.5%換油

解決方法:1、安裝干燥器在器孔處

2、使用旁路在線式過濾器過濾掉水份。

3、使用真空過濾器,離心式過濾器等設(shè)備分離水份。(二)酸值:

定義:潤滑油的酸值是表征潤滑油中的有機酸總含量的重要指示。中和1g石油產(chǎn)品所需要的KOH的mg數(shù)。單位:mg KOH/g

鐵譜特征:磨損顆粒較小而堆積嚴重,污染物較多(油泥堆積) 腐蝕磨損顆粒特征較為明顯,與水分相輔相成。

危害:油樣的變質(zhì)會會產(chǎn)生大量有機酸,酸值增大腐蝕設(shè)備,特別是一些長鏈酸會被剪切成低分子酸時腐蝕更嚴重。造成添加劑提前失效,影響密封材料性能等諸多不良現(xiàn)象發(fā)生。

(三)粘度:

定義:粘度就是液體的內(nèi)摩擦。

粘度是液體潤滑劑的重要性能之一,因此選擇潤滑劑時shou先考慮粘度是否合適,高粘度就容易形成動壓油膜,油膜較厚,能支持較大負荷,防止磨損,但粘度太大流體內(nèi)摩擦太大,會造成摩擦熱增加,摩擦面溫度升高,而且在低溫下不易流動,不利于低溫啟動。低粘度時:摩擦阻力小,能耗低,機械運行穩(wěn)定,溫升不高,但如果粘度太低,則油膜太薄,承受負荷能力小,容易造成磨損,且易滲漏流失,還容易滲入疲勞裂紋,加速疲勞擴展,加速疲勞磨損,降低齒輪系統(tǒng)的使用壽命。

粘度偏大原因:混加入高牌的潤滑油或者直接加了潤滑脂(密封不良的情況下),還有就是油品嚴重老化,油泥增加進入污染物,油中含水等。這樣設(shè)備散熱不良,軸承潤滑不良。潤滑油加速失效等故障。

從外表看油品比較稀時,粘度偏低,偏低原因:加入低牌號潤滑油或者新油抗剪切能力較差。粘度偏低,油膜承載能力較弱,磨損更加劇,若加入另外品牌的潤滑油則造成不同添加劑間相互反應(yīng)加速失效。

鐵譜特征:1極為罕見的干凈(加錯低牌號的油)。2油泥較多,污染物堆積嚴重,磨損顆粒堆積嚴重。

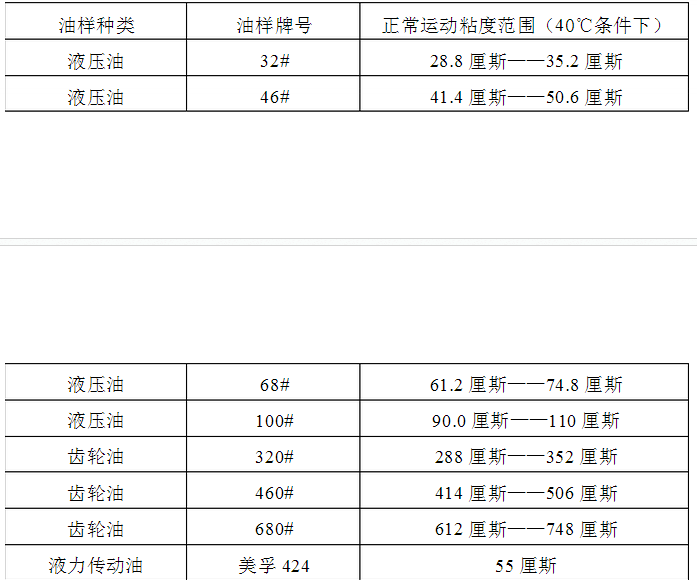

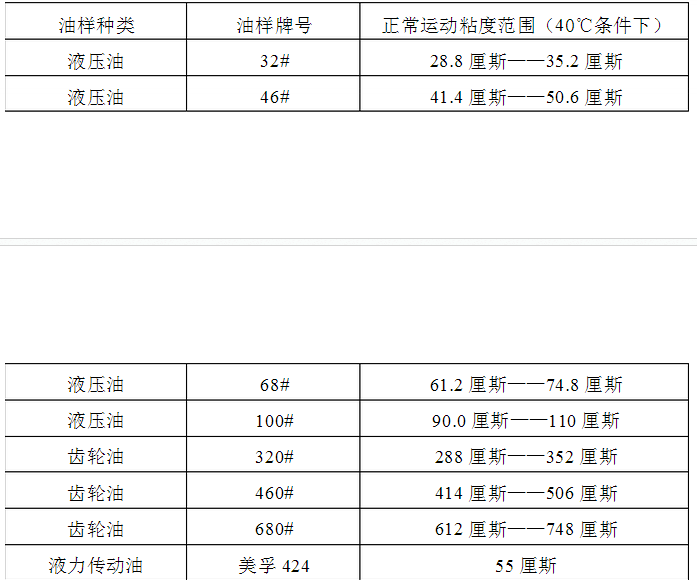

下面是常見的幾種潤滑油和它們的正常運動粘度范圍,如果超出正常粘度范圍15%,那么就達到換油的標準了:

(四)油液污染來源及危害:

污染物:油中固體顆粒,水分空氣微生物等

危害:加速零件磨損,堵塞油孔油道和濾網(wǎng)油的使用性能下降,加快油的氧化變質(zhì)。

水分:使酸值升高,油液乳化,產(chǎn)生沉淀物,加快油液劣化。

空氣:產(chǎn)生氣蝕(1、油泵空吸,供油失敗;2、液壓系統(tǒng)工作不穩(wěn)定;3、泵體產(chǎn)生空蝕;4、油溫升高,加劇氧化,減少油的壽命)

微生物:使零件腐蝕,阻塞濾芯。

(五)其他污染來源:

A、舊油未放干凈裝入新油 B、加入不同牌號的潤滑油

C、新設(shè)備大修后沒排凈水、燃料清洗劑 D、設(shè)備內(nèi)部的防銹物等

E、設(shè)備工作環(huán)境存在大量水,塵土和化學(xué)物質(zhì)

(六)油液污染的控制方法: #p#分頁標題#e#

1、加強設(shè)備維護保養(yǎng),降低油液污染水平。 2、加強油液的檢查、化驗掌握油液狀態(tài)。 3、新制和維修的液壓系統(tǒng)在使用前徹底沖洗。 4、液壓潤滑系統(tǒng)必須定期清洗定期更換過濾器。

5、在環(huán)境污染水平較高時,采用過濾精度和過濾比較高的高質(zhì)量過濾器,并且增大過濾流量。

6、在管道上潤滑油箱底部齒輪箱底部安裝磁塞。

7、防止 液體和氣體混入液壓油和潤滑油中,尤其是液壓油。 8、保持加油器具,杜jue二次污染。

9、使用濾油機,把在用油的污染度控制在合理范圍以內(nèi)。(七)油品代用原則:

1、代用的潤滑油品shou先滿足設(shè)備的工作條件

2、盡量用同種類油品或性能相近添加劑類型相似的油品 3、一般情況:使用粘度相同或粘度稍高一級的潤滑油代用 4、選用質(zhì)量高一檔的油品代用,保證潤滑可靠的方正式使用

綜上,水分、粘度、酸值相輔相成為一有機體,缺一不可。當(dāng)?shù)退僦剌d、工況環(huán)境非常惡劣的條件下,可適當(dāng)給與寬限。

備注:一、在無檢驗手段目視出現(xiàn)下列情況之一換油

油顏色變深或者變黑,油流動困難 在運動的部件上殘留褐色的膠狀物 底部出現(xiàn)沉積物或固體顆粒 零件表面出現(xiàn)腐蝕痕跡 散發(fā)難聞的氣味

二、工人日常維護

1、每班檢查一次透氣塞,保證暢通

2、每班檢查兩次油溫,并監(jiān)聽聲音(噪音、振動) 3、每周清洗一次磁性油塞 4、齒輪損壞后應(yīng)及時更換

5、減速器上不許有煤、矸石等雜物,會影響散熱。